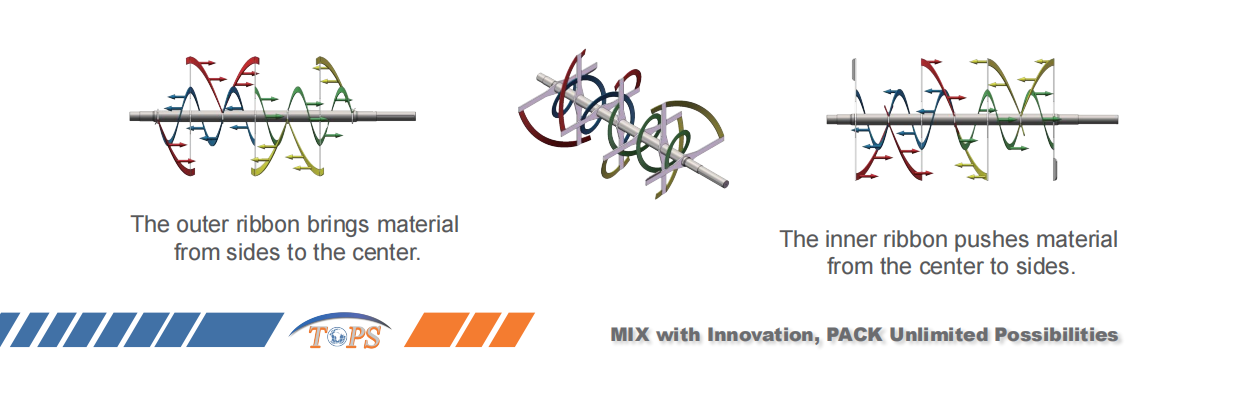

Ako možno viete, pásový miešač je vysoko účinné miešacie zariadenie, ktoré sa používa predovšetkým na miešanie práškov s práškami alebo na miešanie veľkého podielu prášku s malým množstvom kvapaliny.

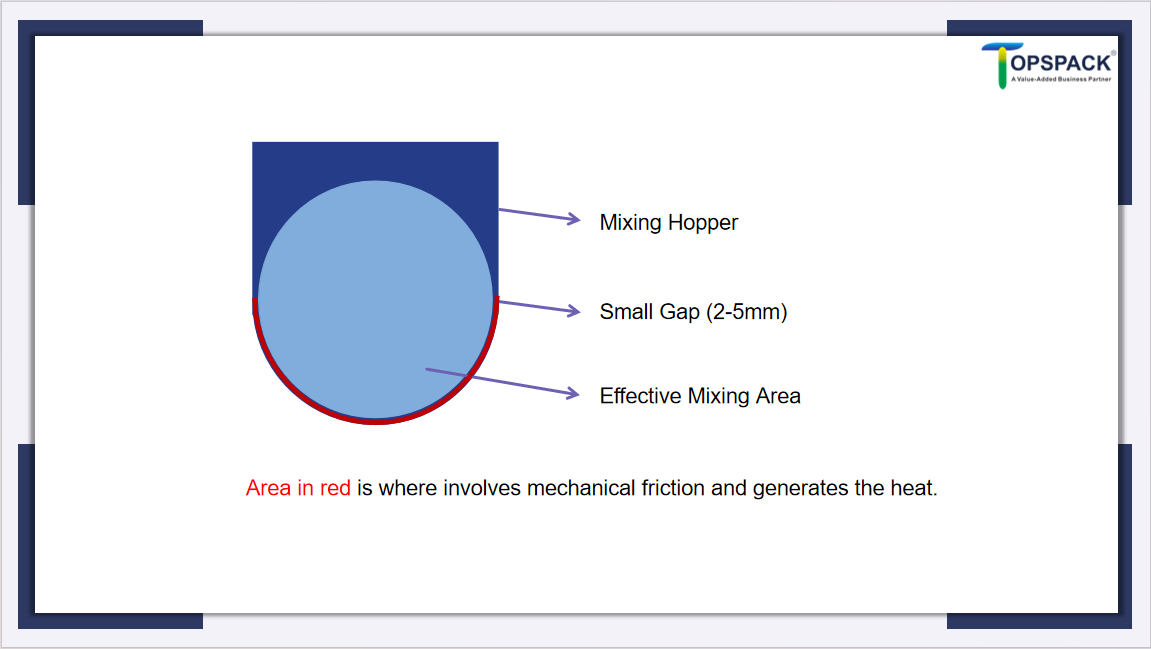

V porovnaní s inými horizontálnymi mixérmi, ako sú napríklad lopatkové mixéry, má pásový mixér väčšiu účinnú miešaciu plochu, ale spôsobuje určitý stupeň poškodenia materiálu. Je to preto, že medzera medzi lopatkami pásu a stenou miešacieho žľabu je malá a sila z pásov a steny miešacieho žľabu môže materiál rozdrviť a vytvárať teplo, čo môže ovplyvniť vlastnosti niektorých materiálov.

Pri výbere pásového mixéra môžem zvážiť nasledujúce aspekty:

- Materiálna forma: Materiál by mal byť vo forme prášku alebo malých granúl a aspoň poškodenie materiálu by malo byť prijateľné.

- Teplo vznikajúce trením medzi materiálom a strojom: Či generované teplo ovplyvňuje výkon a vlastnosti konkrétnych materiálov.

- Jednoduchý výpočet veľkosti mixéra: Vypočítajte požadovanú veľkosť pásového miešača na základe potrieb materiálu.

- Voliteľné konfigurácie: Ako sú časti prichádzajúce do kontaktu s materiálom, rozprašovacie systémy, chladiace alebo vykurovacie médiá, mechanické upchávky alebo plynové upchávky.

Po skontrolovaní formy materiálu,Ďalším problémom je problém s kúrením.

Čo by sme mali robiť, ak je materiál citlivý na teplotu?

Niektoré prášky v potravinárskom alebo chemickom priemysle musia zostať pri nižších teplotách. Nadmerné teplo môže spôsobiť zmeny fyzikálnych alebo chemických vlastností materiálu.

Nech'používa limit 50°C ako príklad. Keď suroviny vstúpia do miešača pri izbovej teplote (30°C), mixér môže počas prevádzky vytvárať teplo. V určitých zónach trenia môže teplo spôsobiť prekročenie teploty 50°C, ktorému sa chceme vyhnúť.

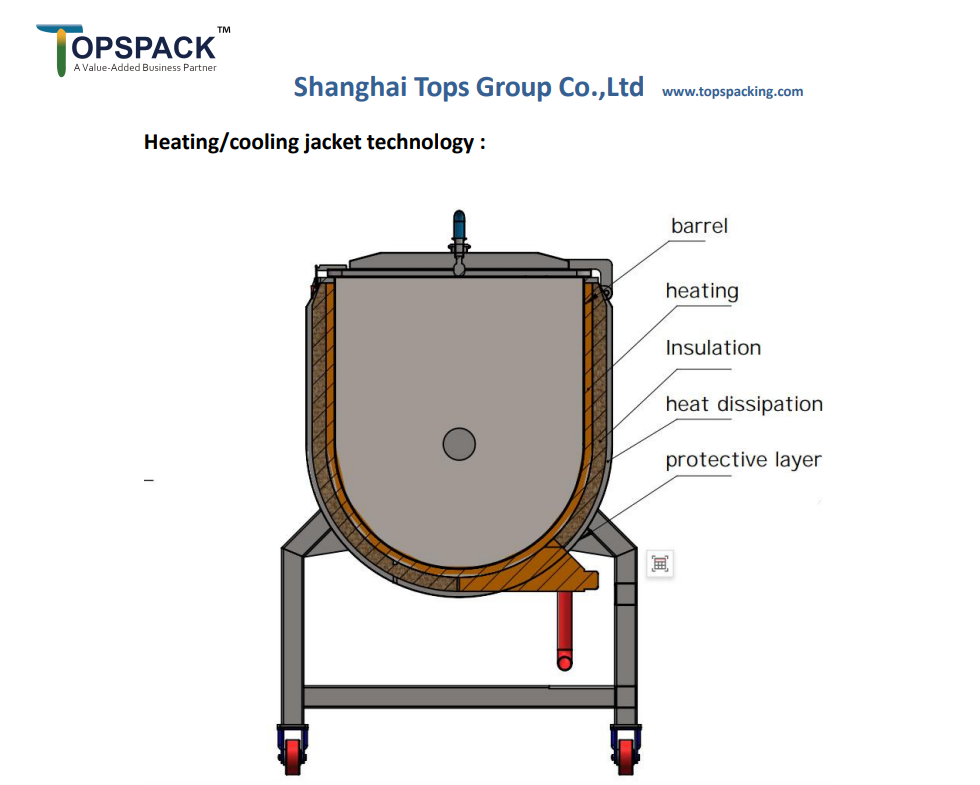

Na vyriešenie tohto problému môžeme použiť chladiaci plášť, ktorý ako chladiace médium využíva vodu izbovej teploty. Výmena tepla medzi vodou a trením zo stien miešania bude priamo ochladzovať materiál. Okrem chladenia sa systém plášťa môže použiť aj na ohrev materiálu počas miešania, ale je potrebné zodpovedajúcim spôsobom upraviť vstup a výstup tepelného média.

Pre chladenie alebo vykurovanie je teplotný rozdiel najmenej 20°C je nevyhnutné. Ak potrebujem ďalej regulovať teplotu, niekedy môže byť užitočná chladiaca jednotka na chladiace médium voda. Okrem toho existujú aj iné médiá, ako napríklad horúca para alebo olej, ktoré sa dajú použiť na vykurovanie.

Ako vypočítať veľkosť pásového mixéra?

Po zvážení problému s ohrevom je tu jednoduchý spôsob výberu veľkosti pásového mixéra za predpokladu:

Recept obsahuje 80 % proteínového prášku, 15 % kakaového prášku a 5 % ďalších prísad s požadovaným výkonom 1 000 kg za hodinu.

1. ÚdajeIpotreba pred výpočtom.

| Meno | Dáta | Poznámka |

| Požiadavka | KoľkoA kg za hodinu? | Ako dlho to bude trvať v každom okamihu, závisí od toho.B Časy za hodinu Pre veľké objemy, ako napríklad 2000 l, dvakrát po dobu jednej hodiny. Záleží na veľkosti. |

| 1000 kg za hodinu | 2-krát za hodinu | |

| Schopnosť | KoľkoC kg zakaždým? | A kg za hodinu÷ B-krát za hodinu=C kg zakaždým |

| 500 kg zakaždým | 1000 kg za hodinu ÷ 2-krát za hodinu = 500 kg zakaždým | |

| Hustota | KoľkoD kg na liter? | Hlavný materiál môžete vyhľadať na Googli alebo použiť 1-litrovú nádobu na meranie čistej hmotnosti. |

| 0,5 kg na liter | Ako hlavnú surovinu berte proteínový prášok. Na Googli je to 0,5 gramu na mililiter kubický = 0,5 kg na liter. |

2. Výpočet.

| Meno | Dáta | Poznámka |

| Objem nakladania | KoľkoE liter zakaždým? | C kg zakaždým ÷D kg na liter =E liter zakaždým |

| 1000 litrov zakaždým | 500 kg zakaždým ÷ 0,5 kg na liter =1000 litrov zakaždým | |

| Rýchlosť načítania | Max. 70 % celkového objemu | Najlepší miešací efekt pre stuhumixér |

| 40 – 70 % | ||

| Minimálny celkový objem | KoľkoF Celkový objem aspoň? | F Celkový objem × 70 % =E liter zakaždým |

| 1430 litrov zakaždým | 1000 litrov zakaždým ÷70% ≈1430 litrov zakaždým |

Najdôležitejšie dátové body súVýstup(kg za hodinu)aDhustota (D kg na liter)Keď budem mať tieto informácie, ďalším krokom je výpočet celkového objemu potrebného pre pásový miešač s objemom 1500 l.

Voliteľné konfigurácie, ktoré je potrebné zvážiť:

Teraz sa pozrime na ďalšie voliteľné konfigurácie. Hlavným faktorom je, ako chcem miešať materiály v pásovom mixéri.

Uhlíková oceľ, nehrdzavejúca oceľ 304, nehrdzavejúca oceľ 316: Z akého materiálu by mal byť vyrobený pásový mixér?

To závisí od odvetvia, v ktorom sa mixér používa. Tu je všeobecný návod:

| Priemyselné | Materiál mixéra | Príklad |

| Poľnohospodárstvo alebo chemický priemysel | Uhlíková oceľ | Hnojivo |

| Jedlo | Nerezová oceľ 304 | Bielkovinový prášok |

| Farmaceutický priemysel | Nerezová oceľ 316/316L | Dezinfekčný prášok s obsahom chlóru |

Systém rozprašovania: Musím počas miešania pridávať tekutinu?

Ak potrebujem do zmesi pridať tekutinu alebo použiť tekutinu na pomoc s procesom miešania, potom je potrebný rozprašovací systém. Existujú dva hlavné typy rozprašovacích systémov:

- Taký, ktorý používa čistý stlačený vzduch.

- Ďalší, ktorý používa ako zdroj energie čerpadlo, je schopný zvládnuť zložitejšie situácie.

Tesnenie balenia, plynové tesnenie a mechanické tesnenie: Ktorá je najlepšia voľba pre tesnenie hriadeľa v mixéri?

- Baliace tesneniasú tradičnou a cenovo dostupnou metódou tesnenia, vhodnou pre aplikácie so stredným tlakom a rýchlosťou. Používajú mäkké tesniace materiály stlačené okolo hriadeľa, aby sa znížil únik, vďaka čomu sa ľahko udržiavajú a vymieňajú. Pri dlhšej prevádzke však môžu vyžadovať pravidelné nastavovanie a výmenu.

- Plynové tesnenia, na druhej strane, dosiahnuť bezkontaktné utesnenie vytvorením plynového filmu pomocou vysokotlakového plynu. Plyn vstupuje do medzery medzi stenou miešača a hriadeľom, čím zabraňuje úniku utesneného média (ako je prášok, kvapalina alebo plyn).

- Kompozitné mechanické tesnenie ponúka vynikajúci tesniaci výkon s jednoduchou výmenou opotrebovaných dielov. Kombinuje mechanické a plynové tesnenie, čím zaisťuje minimálne úniky a predĺženú životnosť. Niektoré prevedenia obsahujú aj vodné chladenie na reguláciu teploty, vďaka čomu je vhodný pre materiály citlivé na teplo.

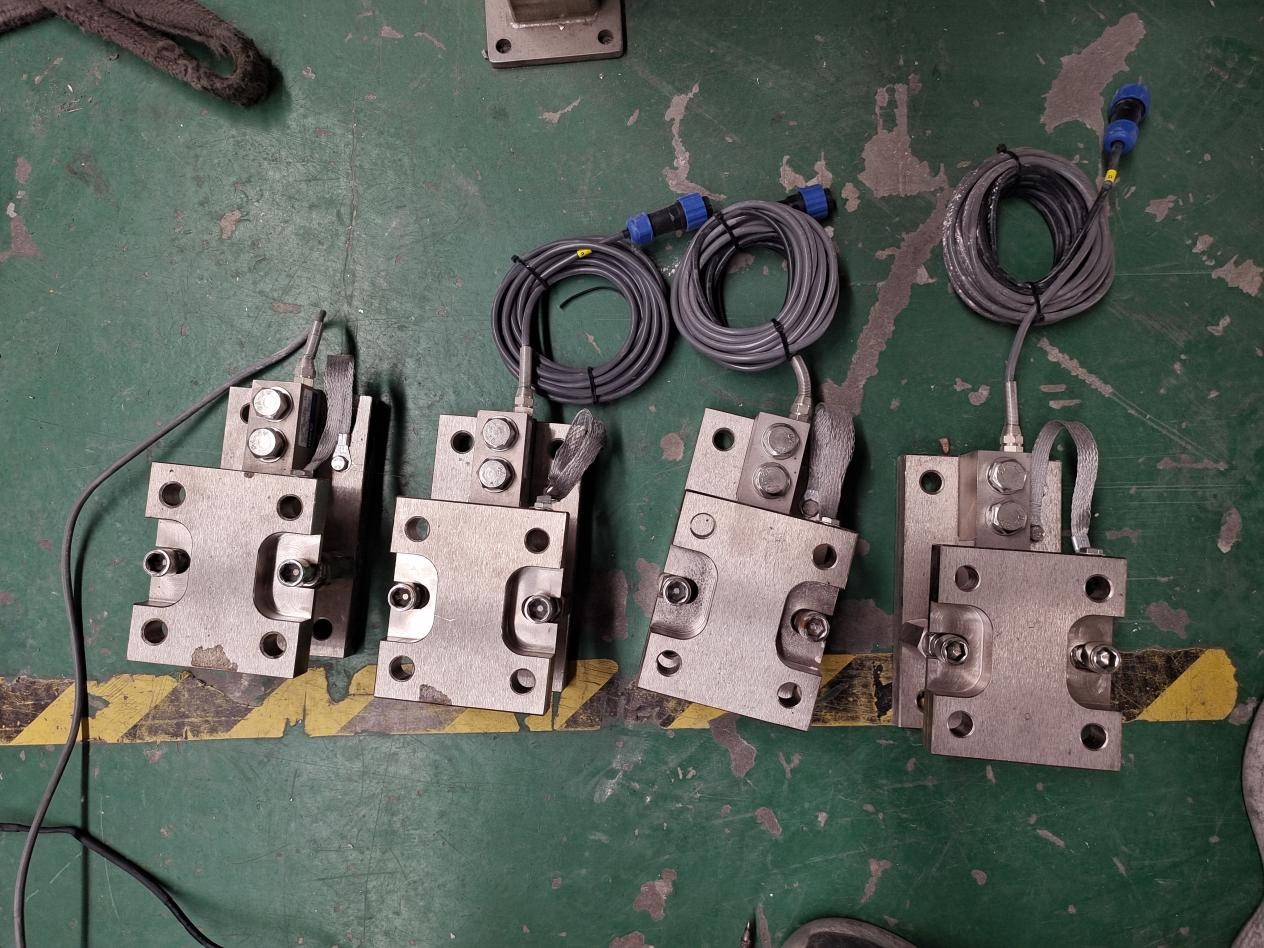

Integrácia vážiaceho systému:

K mixéru je možné pridať vážiaci systém na presné odmeranie každej ingrediencie'pomer počas procesu dávkovania. To zaisťuje presnú kontrolu receptúry, zlepšuje konzistenciu dávky a znižuje plytvanie materiálom. Je to obzvlášť užitočné v odvetviach vyžadujúcich prísnu presnosť receptúry, ako sú potravinársky, farmaceutický a chemický priemysel.

Možnosti výtlačného otvoru:

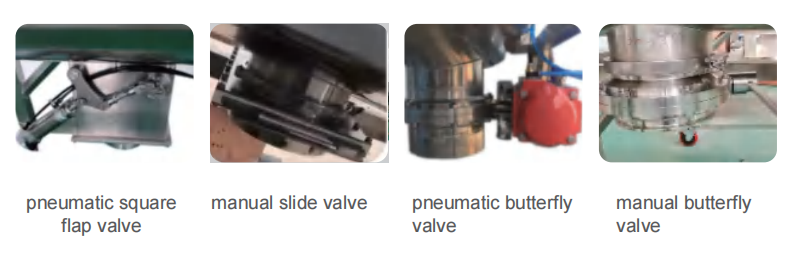

Výtlačný otvor miešača je kritickou súčasťou a zvyčajne obsahuje niekoľko typov ventilov: motýľový ventil, preklápací ventil a posúvač. Motýľový aj preklápací ventil sú dostupné v pneumatickej aj manuálnej verzii, čo ponúka flexibilitu v závislosti od aplikácie a prevádzkových požiadaviek. Pneumatické ventily sú ideálne pre automatizované procesy a poskytujú presné ovládanie, zatiaľ čo manuálne ventily sú vhodnejšie pre jednoduchšie operácie. Každý typ ventilu je navrhnutý tak, aby zabezpečil plynulé a kontrolované vypúšťanie materiálu, minimalizoval riziko upchatia a optimalizoval účinnosť.

Ak máte ďalšie otázky týkajúce sa princípu pásového mixéra, neváhajte nás kontaktovať pre ďalšie konzultácie. Zanechajte nám svoje kontaktné informácie a my sa vám do 24 hodín ozveme, aby sme vám odpovedali a pomohli.

Čas uverejnenia: 26. februára 2025